金属表面の汚染:リスクとは?

表面処理とコーティングは、金属の酸化と腐食に対する耐性、機械的、熱的、表面的な疲労性能、電気伝導率、摩擦と耐摩耗性、断熱性、さらには色彩や外観、生体適合性、セラミックスやポリマーなど他の物質への接着性を向上させるために必要不可欠な方法です。

最適で長持ちする強度を実現するためには、ショットブラストなどの表面処理を初期表面に施すことが重要です。このプロセスは、エアーブラストやホイールブラストで行うことができます。 金属や非金属を問わず、材料の特性を最適化することを目指す場合、表面状態が決定的な役割を果たします。設備の強度、安全性、環境への影響、費用対効果を向上させる際には、表面汚染に関連するリスクを分析し、さまざまな原因を特定し、適切な技術的解決策を提案することが重要です。

表面汚染の潜在的なリスク

ショットブラストがさまざまな材料の表面を整え、維持し、清掃するために使用される場合、その最適な効率を達成するためには潜在的なリスクに対処することが重要です。以下のリスクが考えられます:

コーティングの付着不良と切削油による汚染

ショットブラストによる表面処理工程の前に、処理部品は油分の付着がない状態である必要があります。油分はショットブラスト工程中に最小限の干渉を引き起こすかもしれませんが、完全に除去することはできません。その結果、錆やスケールなどは除去できますが、油分の膜で汚染され、その後のコーティングの適切な付着に悪影響を及ぼします。

そのため、コーティングの付着が非常に悪くなるリスクがあります。さらに、最初から部品が油で汚染されていない場合でも、ブラスト機内の油に汚染された研掃材によって、油がない部品を汚染する可能性があります。

しかし、この油を除去するためのいくつかの方法があります:ショットブラスト前に手作業で清掃するか、洗浄機を使用することで予防できます。また、ショットブラスト中に表面の油を吸収する鉱物系の粉製品を使用することで対処できます。さらに、汚染された研掃材も、その製品をショットブラスト機で使用することで、汚染を除去することができます。

コーティングの早期劣化

これはコーティング前の表面処理が不十分な場合の最も深刻な結果の一つです。しかし、原因は複数考えられます:

- 部品表面に残留する油分

- 部品表面に残留する塩分

- ショットブラスト後のスケールや錆の残留

- コーティングメーカーの推奨粗さに合わない不適切な表面粗さ

腐食のリスクの増加

鋼/塗料の界面における可溶性塩(主に塩化物と硫酸塩)の存在は、ほとんどの塗料の密着性に有害な影響を与えることが知られています。鋼に塗布されるコーティングの性能は、コーティング前の表面状態に大きく左右されます。従って、水溶性汚染物質は腐食を引き起こし、塗膜下の膨れや腐食を促進します。

塩汚染の主な原因はショットブラスト周辺の環境(海の近さ、湿度レベル、気温、ショットブラストとコーティングの間の待機時間)によるものであることは明らかですが、基材や表面を汚染する可能性を避けるために、非常に低いレベルの可溶性塩を含む研掃材を使用することを推奨します。

設備の摩耗増加と既にブラストされた表面の再汚染リスク

ショットブラストが十分に管理されていない場合、錆やスケールの残留物、さらには粉末状にまで劣化した研掃材がショットブラスト機内に残り、摩耗による早期の設備損耗を引き起こします。

摩耗した設備は、オペレーションミックスから残留物を除去できず、これらの粒子がブラスト時に表面を再汚染します。

表面汚染の原因は何ですか?

問題には理由があります。それを特定することで、持続的で効果的な技術的解決策の提供が容易になります。表面汚染を引き起こす原因には、ショットブラスト後も表面に残る汚れや埃、不適切な清掃品質と間違った設備操業が含まれます。多くの原因が考えられますが、表面汚染の主な原因は、ショットブラスト作業の理解不足と不適切な管理にあります。

以下はパフォーマンスの低下と品質の欠如につながる主な原因です:

- ショットブラスト前に表面に残る油、グリース、その他の汚染物質

- 汚染された研掃材、または不適切な研掃材の使用

- ショットブラスト前の表面の不十分な清掃

- ショットブラスト中の不十分な埃の除去

- ショットブラスト機による静電気(埃や粒子の凝集を引き起こす)

- ショットブラスト後の表面の不十分な清掃

- 劣化した研掃材の再使用

- ショットブラスト機の適切なメンテナンスの欠如

- ショットブラスト中の作業者のエラー

表面汚染のリスクを軽減する方法

表面処理は、金属表面にコーティングを施す前の最初のステップです。その最適な効果を達成するためには、細心の注意や各状況に合わせた技術的な解決策が必要です。

適切な表面処理とは、油、グリース、錆、スケール、スラグなどの汚染物質をすべて除去し、塗料やコーティング材料が適切に付着できる表面粗さを形成することです。

安定したコーティング品質を確保するための重点項目と解決策は次の通りです。

部品の事前清掃

油、グリース、その他の汚染物質を除去するための不可欠かつ見落としがちなステップです。

新しい解決策として、PantaTecがあります。既存のショットブラスト機にPantaTecを投入するだけで、油やグリースを金属表面から分離・排除します。その結果、油っぽい金属表面さえも一度で脱脂とショットブラストができ、後工程で直接コーティングすることができるようになります。

最適な研掃材の選択

表面や用途に応じて、推奨される研掃材の種類があります。表面の汚染を最小限に抑えるためには:

- 非鉄金属表面の鉄分汚染を防ぐために、ステンレスショットを選択します。

- 粉塵や汚染物質を発生しにくい研掃材(例:金属系研掃材)を選択します。

- 塩分含有量が低い研掃材を選択します。

- プレミアムプロダクトを選択します。

表面清浄度の管理

ISO 8001およびSSPC/NACE基準は、ショットブラスト後の錆やスケールの残存清浄度を標準化された文書や写真と比較して分析することを定めたものです。

より定量的な清浄度測定のために、WinoaはWA Cleanを開発しました。これは国際基準に基づき、ショットブラストされた表面の清浄度を評価および検証するのに理想的な技術であり、目視判定に依存せずに清浄度を読み取り、定量化し、記録することができます。(ISO/TR 22770:2019)

表面の粉塵管理

ショットブラストされた金属表面の粉塵をテストするための評価基準は、ISO 8502-3:2017です。これは「レプリカテープ法」としても知られ、このISO基準には詳細なテスト手順と、6段階の粉塵評価が記載されています。

静電気の除去

表面への粉塵付着の主な原因は静電気です。ショットブラスト機が帯電していないことを確認するために、アースを接地し、静電気防止用ホースを使用してください。

研掃材刺さり込みの管理

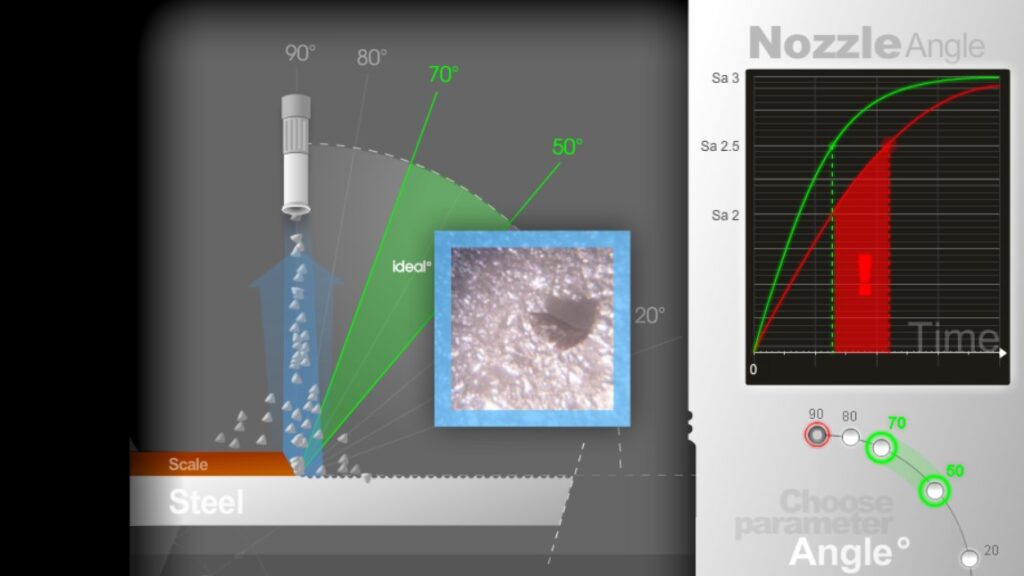

この現象は、エアーブラスト中に時折発生し、特に非常に硬い研掃材を使用している場合やノズル角度が不適切な場合(例:理想的な50°~70°ではなく90°)に顕著に見られます。

表面に直角にブラストすることは、加工効率が低いだけでなく、表面に研掃材が刺さり込むリスクを高めます。これらの刺さり込んだ研掃材を取り除くために、適切なスクレーピングが必要です。

オペレーターの教育

リスクを減らすためには、積極的な教育に取り組むことが重要です。適切な教育により、直面する課題に対応することで効率的かつ安全な生産を実現できます。

信頼できる専門知識を有した技術チーム

表面処理の未来のために、Winoaは産業プロセスを最適化するための研掃材、さまざまなサービス、および専門知識を持った技術チームによるソリューションを提供しています。

技術チームは、ブラスト工程の現状を診断し、コスト削減とブラスト工程の最適化をお手伝いします。研掃材の選択からショットブラスト機の運用および検査機器まで、総合的な改善を提案することができます。