#Contamination#Préparation de surface

Contamination de surfaces métalliques : quels sont les risques ?

Les traitements et revêtements de surface constituent un des moyens essentiels pour améliorer les propriétés fonctionnelles des métaux, notamment la résistance à l’oxydation et à la corrosion, la tenue à la fatigue sous toutes ses formes (mécanique, thermique, de surface), la conductivité électrique, la résistance au frottement et à l’usure, l’isolation thermique, sans oublier la couleur et l’aspect, la biocompatibilité ou l’adhésion d’une autre classe de matériaux (céramique ou polymère).

En un mot, pour obtenir une résistance optimale et durable, il est essentiel de traiter la surface initiale par une opération de préparation de surface comme par exemple : le grenaillage. Cette opération peut aussi bien être réalisée par projection d’abrasif à l’air comprimé que dans des machines à turbines. Dans une majorité des cas, dès que se pose le problème de l’optimisation des propriétés d’un matériau, métallique ou non, il apparaît que les phénomènes de surface jouent un rôle déterminant. Face à des enjeux d’amélioration de la résistance, de sécurité, d’environnement, et de rentabilité des installations, analysons, les risques induits d’une contamination de surface, les différentes causes et proposons des solutions techniques adaptées.

Risques potentiels d’une contamination de surface

Si le grenaillage est un procédé industriel utilisé pour préparer, entretenir et nettoyer les surfaces de différents matériaux par projection d’abrasifs, il n’en reste pas moins que son efficacité optimum ne peut être atteinte sans avoir écarté les sources de problèmes potentiels. Parmi les risques, nous pouvons citer…

Mauvaise adhérence du revêtement et contamination par huiles de coupe

Effectivement, avant de subir une étape de préparation de surface par grenaillage, les pièces à traiter doivent être exemptes de traces d’huile. Même si cette huile interfère peu dans le processus de grenaillage, la grenaille ne parviendra pas à l’enlever et la surface à la sortie sera certes propre de toute rouille, calamine ou autre substance dure, mais sera contaminée à sa surface par un film graisseux qui nuira à la bonne adhérence du revêtement censé ensuite la protéger.

D’où des risques de très mauvaise adhérence. D’autre part, même si la totalité des pièces ne sont pas polluées par de l’huile au départ, cette huile va être transférée à la grenaille, qui elle, demeure très longtemps dans le système de projection, et qui va ensuite polluer des pièces a priori sans huile.

Il existe néanmoins plusieurs moyens pour éradiquer cette huile : bien sûr manuellement, ou à l’aide de laveuses, en amont du grenaillage, qui fonctionnent dans un mode préventif, mais aussi certains produits minéraux à base de poudre qui absorbent la graisse en surface pendant le grenaillage, ici en mode réactif, ou contenue dans une grenailleuse lorsque celle-ci est polluée, ici en mode curatif.

Rupture prématurée du revêtement

C’est une des résultantes les plus graves d’une mauvaise préparation de surface avant revêtement. Mais, les causes peuvent être multiples :

- Huile résiduelle sur les pièces comme nous l’avons vu plus haut

- Présence de sels solubles comme nous allons le voir

- Calamine ou rouille résiduelle trop importante si l’opération de grenaillage n’a pas réussi à nettoyer selon l’objectif désiré

- Profil de surface non adéquat et non conforme aux recommandations du fabricant de revêtement

Risque accru de corrosion

La présence des sels solubles (principalement des chlorures et des sulfates), à l’interface acier/peinture, est connue pour avoir un effet néfaste sur l’intégrité de la plupart des systèmes de peinture. Les performances des revêtements protecteurs appliqués sur l’acier sont fortement influencées par l’état de surface immédiatement avant le revêtement. Ainsi, les contaminants hydrosolubles initient et accélèrent la corrosion et favorisent le cloquage osmotique et la corrosion sous le film.

Bien qu’il soit clair que la première source de contamination par les sels est surtout due à l’environnement immédiat de la grenailleuse (près de la mer, taux d’humidité et température ambiante, temps d’attente des pièces entre grenaillage et opération de revêtement), il est recommandé d’utiliser des grenailles ayant un très faible taux de sels solubles afin d’éviter toute contamination possible des supports et surfaces.

Augmentation de l’usure de l’équipement et risque de poussiérer la surface déjà nettoyée

Si l’opération de grenaillage est mal contrôlée, les poussières et résidus de rouille, calamine, et aussi la grenaille usée devenue trop fine vont rester dans la grenailleuse et provoquer une usure prématurée par abrasion.

Un équipement usé, n’éliminant pas les résidus du mélange opératoire, recontaminera les surface suivant la propulsion de ceux-ci.

Quelles sont les causes d’une contamination de surface ?

À tout problème une raison. En la déterminant, il est plus facile d’apporter une solution technique durable et efficace. Entre les saletés et les poussières stagnantes encore après le grenaillage, un nettoyage peu qualitatif à tous les stades du processus, en bien encore des paramètres machine incorrects… les raisons peuvent être multiples. Cependant, il est à noter que la principale cause d’une contamination de surface est bien souvent une opération de grenaillage mal comprise et donc mal réalisée.

Voici un aperçu des principales causes rencontrées entrainant une non-performance et un manque de qualité.

- Présence d’huile, de graisse ou d’autres contaminants sur la surface avant le grenaillage

- Utilisation d’abrasifs contaminés ou incompatibles

- Nettoyage préalable insuffisant de la surface

- Dépoussiérage inadéquat pendant le grenaillage

- Électricité statique causée par l’équipement de grenaillage (attraction de la poussière et agglomération des particules)

- Nettoyage inadéquat après le grenaillage

- Réutilisation d’abrasifs usés ou dégradés

- Absence d’entretien adéquat de l’équipement de sablage

- Erreurs de l’opérateur durant le processus de sablage

Comment diminuer les risques de contamination de surface ?

La préparation de surface mérite un point de vigilance pour une efficacité optimum. En effet, c’est la première étape de traitement d’une surface métallique préalablement à l’application d’un revêtement. Pour cela, place aux solutions techniques adaptées à chaque situation.

Correctement préparer une surface, c’est donc la nettoyer de tout contaminants comme des huiles, des graisses, de la rouille, de la calamine et des scories, et, c’est également créer un profil convenable sur lequel pourra adhérer correctement la peinture et les autres matériaux de recouvrement.

Voici les points d’attention et les solutions possibles pour obtenir des revêtements d’une qualité stable et fiable…

Pré-nettoyage des pièces

Une étape indispensable et très souvent oublié ou négligée qui va permettre de retirer les huiles, les graisses et les autres contaminants.

Une solution récente sur le marché est l’addition de Pantatec. Avec la méthode PantaTec, le simple ajout d’un additif sépare les huiles et les graisses gênantes des surfaces métalliques, les lie et les élimine ainsi du processus. Ainsi, même les surfaces métalliques grasses peuvent être dégraissées et grenaillées en une seule étape, sans problème et peuvent même être revêtues directement.

Sélectionner un abrasif adapté

À chaque surface comme à chaque finalité, un type d’abrasif est recommandé. Cependant, pour garantir la plus faible contamination de vos surfaces :

- Utiliser une grenaille en acier inoxydable pour éviter la contamination ferreuse pour les surfaces sensibles

- Utiliser un abrasif générant moins de poussières ou contaminants (i.e. grenailles métalliques)

- Opter pour des matériaux et grenailles à faibles teneurs en sels

- Privilégier des solutions Premium

Contrôle de la propreté des surfaces

Les normes ISO 8001 et SSPC/NACE permettent d’analyser la propreté résiduelle de la rouille et calamine après grenaillage en comparant avec des textes ou visuels standards.

Pour obtenir des mesures plus précises et objectives de propreté, Winoa a développé le WA Clean, une technologie brevetée, ISO et idéale pour évaluer et vérifier la propreté d’une surface grenaillée, conformément à des normes internationales et indépendamment de toute interprétation humaine. Elle lit, quantifie et archive le degré de propreté de surface que vous avez atteint.

Contrôle des poussières sur les surfaces

Afin de tester l’empoussièrement des surfaces en acier grenaillé, la norme d’évaluation et de référence est la norme ISO 8502-3:2017. Également connue sous le nom de “Méthode du ruban adhésif”, cette norme ISO décrit une procédure précise et fournit une description de référence et une photo comprenant 6 indices d’empoussièrement au terme de la comparaison.

Éliminer l’électricité statique

C’est une des cause fréquente de poussière sur les surfaces. Il suffit de s’assurer qu’il n’y a pas d’électricité statique sur le système de grenaillage en mettant l’équipement à la terre et en utilisant des tuyaux d’alimentation antistatiques.

Vérifier l’absence d’incrustation d’abrasif

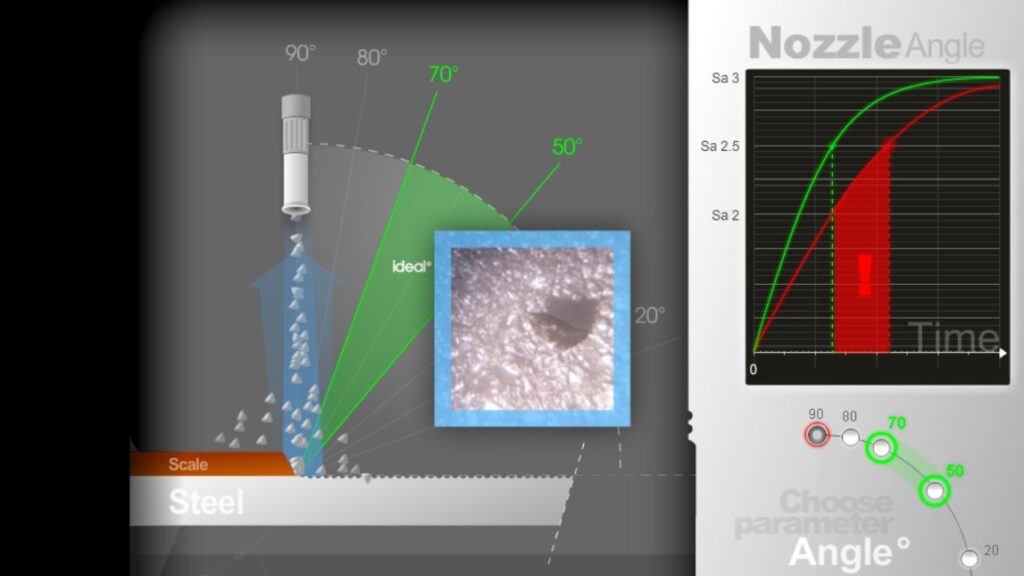

Ce phénomène se produit quelquefois lors d’un grenaillage à air comprimé à très haute vitesse, avec des abrasifs très durs et surtout lorsque l’angle de la buse est incorrect (90° par exemple, l’idéal étant de 50° à 70°).

En plus d’être moins efficace sur la rapidité de nettoyage, grenailler à un angle droit par rapport à la surface augmente le risque d’avoir des abrasifs incruster dans la surface nettoyée. Il faut s’assurer de bien gratter la surface pour retirer ces grains.

Formation des opérateurs

Réduire les risques, c’est aussi anticiper. En formant vos opérateurs aux gestes et aux problématiques qu’ils peuvent rencontrer, c’est vous assurer d’une production sereine, efficace et sécurisée.

Pour le traitement de vos surfaces métalliques, faites confiance à l’expertise de Winoa

Dans le but de préparer les surfaces de demain, Winoa propose des solutions de grenaillage comprenant des abrasifs, une gamme variée de services et de technologies pour optimiser les processus industriels. Votre meilleure solution, reste encore de vous appuyer sur l’expertise des équipes techniques W Care.

Nos experts commencent par un simple diagnostic du processus existant sur votre site, et vous guident pour l’optimiser tout en réduisant vos coûts. Une expertise qui nous permet d’apporter des améliorations globales, depuis le choix et l’utilisation des abrasifs jusqu’aux opérations et équipements de grenaillage.