Le système de récupération d’abrasifs de sablage

Système de récupération des abrasifs :

Ce qui rend le sablage avec des abrasifs en acier économique, c’est que les abrasifs peuvent être utilisés plusieurs fois avant de se dégrader au point où ils n’impactent plus efficacement les pièces nettoyées. Bien que les nouveaux abrasifs offrent certainement le plus grand impact, lorsqu’ils se dégradent, ils deviennent utiles pour atteindre les petits recoins des pièces, assurant un nettoyage global et uniforme. Pour ce faire, ils doivent être récupérés afin d’être renvoyés aux turbines encore et encore jusqu’à ce qu’ils soient suffisamment petits pour être évacués par le séparateur.

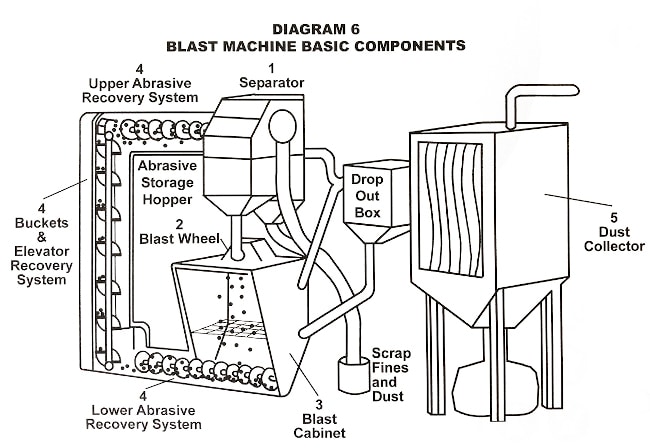

C’est là que le système de récupération de la machine entre en jeu. Le système de récupération est un concept simple mais nécessite une ingénierie considérable dans sa conception pour maintenir un flux d’abrasifs constant dans toute la machine de sablage. Examinons les composants de base du système de récupération des abrasifs dans une machine typique et ce qu’il convient de vérifier en termes de maintenance. Gardez à l’esprit que certaines machines auront des systèmes plus grands ou même multiples, mais le concept est le même pour toutes les machines : récupérer les abrasifs qui ont été projetés sur les pièces à nettoyer pour les renvoyer aux turbines afin d’être réutilisés.

1. La vis inférieure :

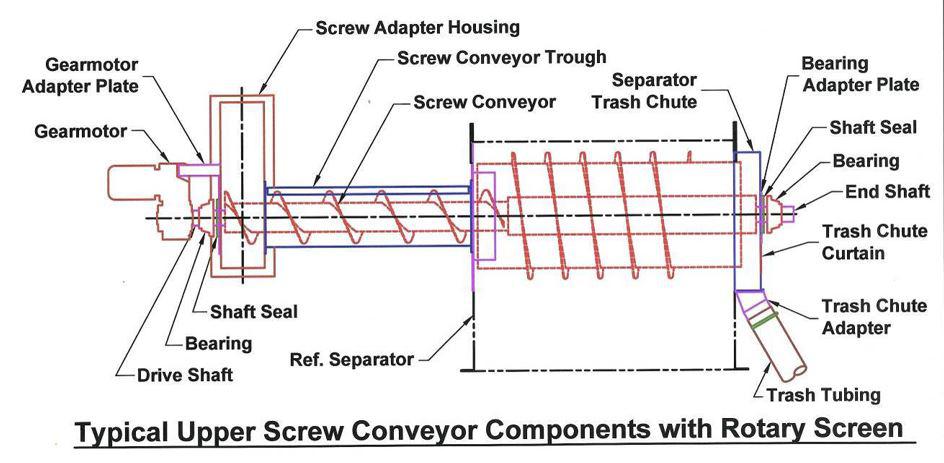

Une fois que les abrasifs ont été projetés, que ce soit par turbine ou par soufflerie, ils tombent au fond de la machine. La machine est conçue pour diriger les abrasifs vers un ou plusieurs transporteurs à vis, communément appelés vis inférieures. Ces vis collectent et transportent les abrasifs de l’intérieur de la cabine de sablage à la prochaine étape du système de récupération, l’élévateur. Le système de vis lui-même est composé de la vis, de l’arbre de vis, des roulements à chaque extrémité, du moteur et de la boîte de vitesses. Ces éléments doivent être vérifiés mensuellement pour détecter l’usure et être réparés ou remplacés en cas de besoin. Certaines machines seront conçues avec un convoyeur secoueur à la place de la vis inférieure. C’est généralement le cas lorsque le sablage produira une quantité significative de métal étranger. Le convoyeur secoueur aura des perforations pour filtrer le métal étranger des abrasifs avant qu’ils n’entrent dans le reste du système de récupération.

2. L’élévateur :

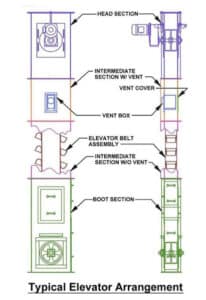

Comme la gravité joue un rôle clé dans le fonctionnement du reste du processus (les abrasifs tombent à travers le séparateur, puis tombent dans une trémie et enfin sont alimentés aux turbines par gravité), les abrasifs doivent remonter du bas de la machine vers le haut. C’est le rôle de l’élévateur. L’élévateur est une courroie entraînée par poulie qui est doublée de seaux qui récupèrent les abrasifs depuis le bas (la trémie de l’élévateur), les transportent vers le haut et les déversent dans la goulotte supérieure où une autre vis (vis supérieure) les transporte vers le séparateur.

Les principaux composants de l’élévateur seront le carter de l’élévateur, la courroie et les seaux, la poulie d’entraînement et les roulements, la poulie inférieure et les roulements, la plaque de décharge (qui empêche les abrasifs de retomber dans le puits de l’élévateur), le moteur d’entraînement et la boîte de vitesses. Encore une fois, ces éléments doivent être vérifiés mensuellement. Souvent, les seaux de l’élévateur seront usés ou absents de la courroie ou le suivi sera incorrect, et la courroie de l’élévateur peut endommager les parois du carter de l’élévateur. Des seaux d’élévateur manquants peuvent perturber le flux d’abrasifs à travers la machine. Plus tard, nous en dirons plus à ce sujet.

3. La vis supérieure:

Conclusion

Compte tenu de tout cela, vous pouvez voir à quel point il est important de maintenir le système de récupération en fonctionnement. Il ne suffit pas de simplement transporter les abrasifs vers le séparateur. Il doit transporter la bonne quantité au bon débit pour éviter les blocages d’abrasifs et pour alimenter correctement les turbines. Trop lentement et la trémie se videra finalement ; trop rapidement et la trémie risque de déborder. Des seaux d’élévateur manquants ou usés, des vis d’auger usées et des trous dans le système peuvent tous entraîner une interruption du flux d’abrasifs. Avec une maintenance régulière, cependant, cela peut être évité, et votre opération continuera de fonctionner sans problème.

L’équipe technique W Abrasives W Care possède des années d’expertise et propose des packages d’optimisation complets pour vos machines. Contactez votre responsable des ventes régional ou votre distributeur dès aujourd’hui pour organiser une consultation avec l’un de nos fournisseurs de services techniques.

Suivez-nous sur LinkedIn et abonnez-vous à notre Newsletter.

Écrit en Anglais par:

Chris Prouty

Technical Service Advisor, NAO

Chris.Prouty@winoa.com

(682) 300-1885

À propos des systèmes de récupération de médias de grenaillage

Questions Fréquemment Posées (FAQs)

Un système de récupération de média de grenaillage est une technologie utilisée dans les opérations de grenaillage abrasif pour collecter, nettoyer et recycler les matériaux abrasifs après qu’ils aient été utilisés dans les processus de préparation de surface. Ce système améliore l’efficacité, réduit les déchets et diminue les coûts opérationnels en permettant la réutilisation des médias de grenaillage.

Bien que de nombreux types de médias abrasifs puissent être recyclés, l’efficacité du recyclage dépend du type de média, de son taux de dégradation et du système de récupération spécifique utilisé. Les abrasifs recyclables courants comprennent le grit d’acier, l’oxyde d’aluminium et les billes de verre. Il est important de consulter les fabricants de systèmes pour déterminer la pertinence de votre média choisi pour le recyclage.

La fréquence d’ajout ou de remplacement de média abrasif dans un système de récupération dépend du type de média, de l’intensité des opérations de grenaillage et de l’efficacité des processus de récupération et de nettoyage. Une surveillance régulière (quotidienne) des volumes de média, de leur condition et de leur performance est essentielle pour déterminer la quantité d’ajout appropriée ou le calendrier de remplacement afin de maintenir une efficacité de grenaillage optimale.

Certain systèmes de récupération de médias de grenaillage sont conçus pour être polyvalents et être intégrés dans les systèmes d’opération de grenaillage existants, qu’ils soient effectués dans des salles de grenaillage fermées ou des environnements ouverts. Cependant, la conception spécifique et la capacité du système doivent être adaptées aux exigences opérationnelles, y compris la taille de la zone de grenaillage et le volume de médias utilisés. Contactez-nous pour plus de détails.