Wie Stanley Black & Decker ihre Produktionskosten mit WA Clean erheblich reduzierten

Stanley Black & Decker, Lenox Division, wird als Weltmarktführer in der Herstellung von Werkzeugen und Sägeblättern anerkannt. Angesichts von Produktions- und Qualitätsproblemen konnten sie ihre Kosten für die Oberflächenvorbereitung von Sägeblättern mithilfe eines der innovativen Werkzeuge von Winoa, dem WA Clean, senken.

Einer der Herstellungsprozesse bei Lenox umfasst das Strahlen von Sägeblättern nach einem thermischen Härteverfahren. Das Entfernen von Oberflächenzunder ist ein wichtiger Schritt, um eine saubere und effiziente Klinge zu erhalten. Mit ihren zahlreichen Strahlmaschinen und einer Produktion von über 200.000 Fuß pro Tag [60.000 m/Tag] ist leicht zu erkennen, dass Lenox ein Spezialist auf diesem Gebiet ist.

Die Qualitätskontrolle der Reinigung wurde früher subjektiv von den Bedienern in der Produktionslinie durchgeführt. Die Überprüfung erfolgte nur visuell und unterlag vielen Schwankungen und wechselnden Umweltbedingungen, wie z. B. Tages-/Abendlicht, aktuellem Ausschussanteil, Ermüdung oder Wechsel des Bedieners. Um sicherzustellen, dass akzeptable Qualitätsniveaus stets eingehalten wurden, wurde die Produktionsgeschwindigkeit oft auf ein Minimum reduziert. Dies führte zu einem Produktionsengpass an den Strahlstationen, was eine Verringerung der Effizienz und höhere Produktionskosten zur Folge hatte.

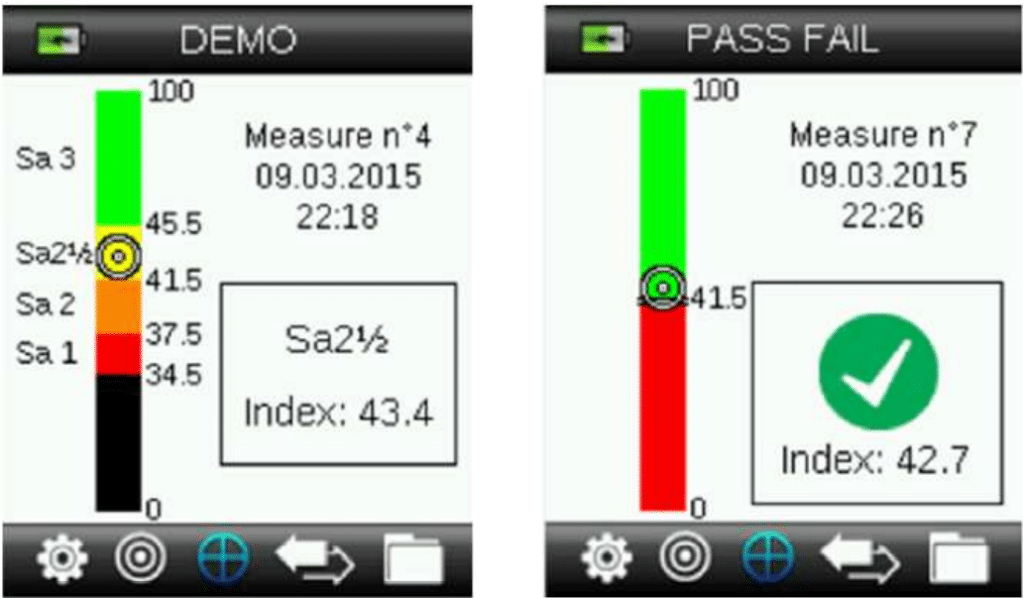

Einer ihrer Ingenieure, Chris Wyckoff, begleitet von seinem Team, entdeckte und implementierte dann die Überprüfung mittels des WA Clean Geräts im Produktionsprozess. Diese patentierte Technologie ermöglicht eine objektive Messung der Oberflächenreinheit von gestrahlten Stahlteilen. Mit einem elektronischen optischen Leser zeigt es ein Farbspektrum, das von seiner einzigartigen Software analysiert wird. Der Reinheitswert wird in weniger als 2 Sekunden angezeigt, unabhängig von den Umgebungsbedingungen oder dem zuständigen Bediener.

Nach einer Testphase führte Lenox den Einsatz von WA Clean in ihren ISO 9001-Qualitätsprozess in jeder Produktionslinie ein, um die Qualität des Sandstrahlens zu kontrollieren. Ein Go-No-Go-Prozess wird zu Beginn und am Ende jeder Stahlspule durchgeführt. Dies ermöglicht es ihnen, Produktionsanomalien und Fehler in Echtzeit zu erfassen und zu korrigieren, bevor diese Teile weiteren Verarbeitungsprozessen unterzogen werden.

Zusätzlich zur Unterstützung bei der Qualitätssicherung und Reduzierung von Teileausschuss hat dieses Werkzeug ihnen ermöglicht, die Produktivität um 30 bis 40% zu steigern. Darüber hinaus ist das direkte Resultat eine signifikante Reduzierung der Gesamtkosten für das Strahlen. Durch die produktivitätsfördernde Optimierung auf sichere Qualitätsweise haben sie Produktionsunterbrechungen minimiert, ihren Teileverbrauch und Wartungskosten reduziert, den Verschleiß an Maschinen verringert und den Verbrauch von Strahlmitteln gesenkt.

Das WA Clean-Werkzeug kann in 2 Betriebsmodi verwendet werden, entweder im Pass / Fail-Modus oder gemäß den Sauberkeitsstandards von SSPC, NACE oder ISO (Weiß, Fast weiß, Kommerziell oder gebürstetes Metall).

Mit einer Ablesezeit von weniger als 2 Sekunden, der Fähigkeit, gemessene Daten zu speichern, ISO / TR 22770 als visuelle Inspektionsunterstützung zugelassen und Gewinner des Prestige-Preises von Paintsquare, ermöglicht Ihnen dieses Werkzeug eine konsistente, effiziente und sichere Oberflächenvorbereitung.

Dank eines kontinuierlichen Innovationsprozesses bei Lenox und der Unterstützung von W Care und ihrem einzigartigen Werkzeug WA Clean, haben Stanley Black and Decker:

- Produktionskosten gesenkt

- Kapitalinvestitionen zur Anschaffung neuer Strahlanlagen aufgrund von Produktionsengpässen vermieden

- Ihre Produktion um mindestens 30 % gesteigert

- Den Verbrauch von Stahlmitteln reduziert

- Den Arbeitsprozess der Bediener vereinfacht

- Präzise überprüft, dass die Qualität den Zielen entspricht

Danke an das Stanley Black & Decker – Lenox Team, dass Sie diese Erfolgsgeschichte mit uns geteilt haben.